#58 Additivi per smalti ceramici: la fase di macinazione

Short-cut edition

(spanish text comes soon)

SCARICA IL PDF

Considerazione di partenza: l’applicazione degli smalti lungo la linea di smalteria è una delle fasi più delicate della produzione ceramica. Per ottenere alte performance, lo smalto deve possedere caratteristiche reologiche ben definite, capaci di adattarsi a specifiche e sempre diverse condizioni della linea produttiva.

In sintesi: una sospensione di smalto ben formulata è il prerequisito per una buona applicazione e per un risultato finale tecnicamente ed esteticamente corretto.

Immaginiamo una situazione paradossale: cosa succederebbe in linea di smalteria (successiva fase applicativa) se si macinasse uno smalto usando solo acqua, senza alcun tipo di additivo?

Il ventaglio di esiti e conseguenze sarebbe ampio ma i principali temi d’interesse possono essere riassunti come da elenco che segue:

- Mancanza di coesione (eventuale sviluppo di fenomeni di spolvero)

- Sedimentazione rapida della parte solida interna alla sospensione

- Assenza di livellamento corretto sul supporto ceramico

Queste sono solo le macro-conseguenze e non serve analizzare ogni possibile criticità per affermare che uno smalto ceramico privo di additivi, molto semplicemente, non funziona. Non può offrire performance di qualità. Perché?

Perché una sospensione di smalto è un composto a base di materie prime inorganiche e fritte macinate in acqua, e in questa forma grezza non possiede di per sé le proprietà necessarie per essere stabile, coesa e correttamente livellata a densità applicativa.

Il comportamento dello smalto nella pratica

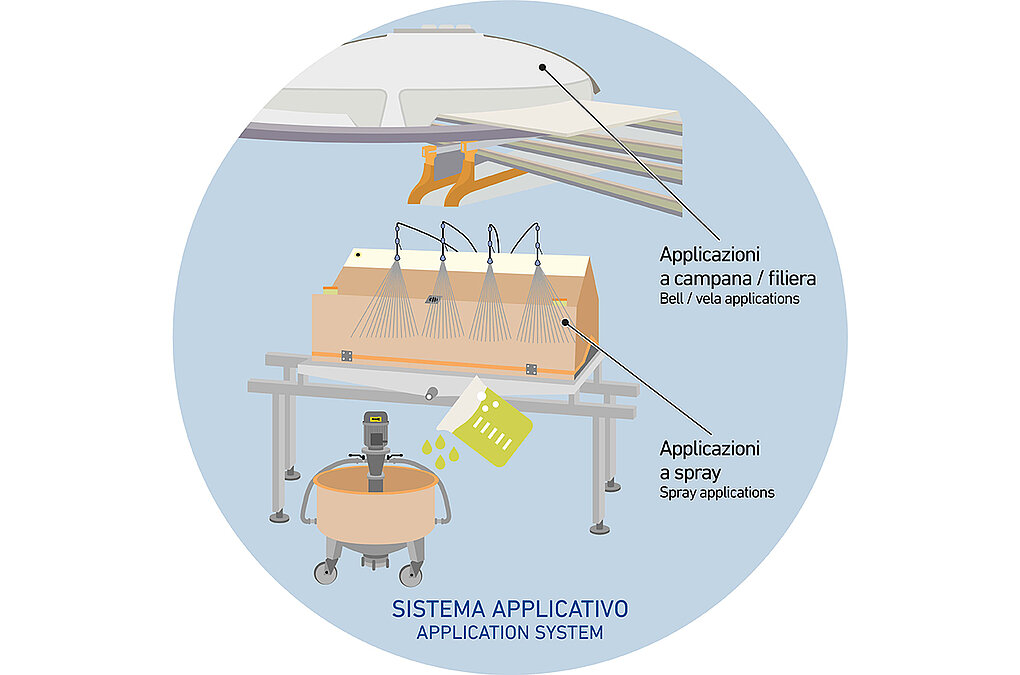

Un esempio pratico. Pensiamo a un’applicazione di smalto tramite i tradizionali sistemi ad airless (per mezzo di cabina spray). In questo caso, quando tutto funziona correttamente, lo smalto viene nebulizzato sul supporto ceramico, si livella e asciuga in maniera uniforme. Tre passaggi apparentemente semplici ma non scontati perché – come si è detto – non sono comportamenti che afferiscono a proprietà intrinseche dello smalto.

Tali comportamenti si ottengono solo con l’uso di componenti chimiche ben calibrate, sia organiche che inorganiche. Senza di esse, lo smalto tenderebbe a sedimentare nel circuito, la nebulizzazione sarebbe irregolare e lo smalto si distribuirebbe male sul supporto, magari formando gocciolature o stesure non uniformi.

A questo si aggiunge un ulteriore elemento: l’asciugamento deve avvenire in tempi corretti e prestabiliti evitando fenomeni di repellenza, soprattutto quando lo smalto a base acqua viene a contatto con inchiostri a base solvente.

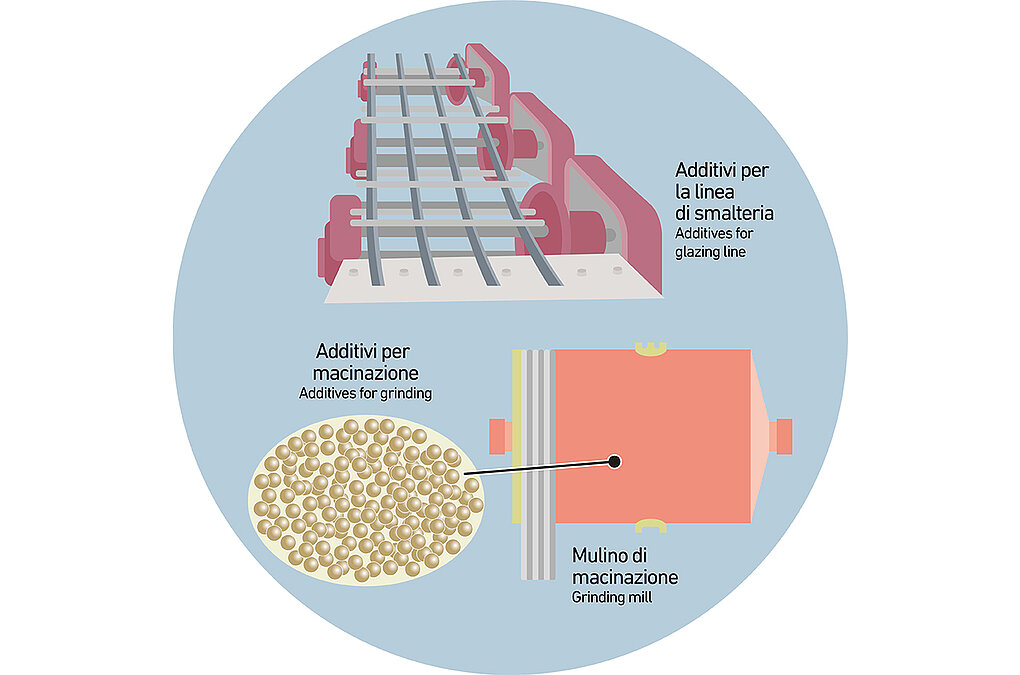

Gli additivi chimici per smalti possono essere inseriti principalmente in due momenti distinti del processo:

- Durante la fase di macinazione

- Direttamente in linea di smalteria, cioè in fase applicativa

Additivi da macinazione: fluidificanti e leganti

Già in questa fase iniziale è fondamentale condurre uno studio preliminare e utilizzare fluidificanti e leganti adeguati. La scelta varia in base alla tipologia di smalto, al tipo di applicazione prevista e ai parametri della linea produttiva. Vediamo due scenari diversi.

- Macinazione per applicazione ad airless

Un’applicazione ad airless ad alta densità, con poco contenuto d’acqua e alto contenuto di solido, richiede di norma fluidificanti con azione visco-depressiva molto marcata, in grado di ridurre sensibilmente la viscosità della sospensione. Una viscosità troppo elevata può creare diversi problemi in fase applicativa (sia alle strumentazioni che allo smalto steso sul supporto). Allo stesso modo sono anche necessari specifici leganti che garantiscano la coesione dello smalto. In loro assenza, lo smalto può non aderire bene al supporto e presentare difetti nel livellamento. Al contrario, un’applicazione ad airless a bassa densità – come nel caso di applicazioni top glaze – i fluidificanti devono essere meno incisivi, o dosati in quantità minori. Una fluidificazione eccessiva potrebbe infatti destrutturare il sistema e favorire la sedimentazione.

- Macinazione per campana o filiera

Nel caso di applicazioni a campana o a filiera, la strategia cambia ancora. Qui si usano additivi reologici o coesivi di elevata qualità, con un contenuto molto basso di anioni e cationi, per evitare difetti in cottura come spillature o ribolliture. A differenza dell’airless, questo tipo di applicazione richiede uno smalto più viscoso e più legato. Non venendo nebulizzato, ma colato per gravità, deve mantenere coesione e viscosità per restare compatto durante la distribuzione.

Considerazioni finali

Parlando di additivi da macinazione, appare evidente che – anche con pochi esempi – non è possibile parlare di standard universali. I contesti applicativi sono troppi, e le variabili tecniche troppo numerose. Non esiste una formula unica. Tuttavia, una cosa è certa: una corretta additivazione in fase di macinazione non solo migliora le performance in applicazione, ma ottimizza anche la fase di macinazione stessa. Pensiamo, per esempio, ai tempi di macinazione. Uno smalto ben coeso si lavora più facilmente, riducendo il tempo richiesto per raggiungere la granulometria desiderata – e migliorando quindi anche la produttività industriale.

Volver atrás