#04 Acqua di processo e criticità: cosa occorre sapere?

Indice

- 1. Introduzione

- 2. Provenienza delle acque

- 3. Caratteristiche delle acque e criticità

- 4. Conducibilità e acqua di falda

- 5. Azioni e soluzioni:

- a) Chiarificazione delle acque

- b) Sanitizzazione

- c) Controlllo del pH

- d) Valutazione delle acque derivanti dai depuratori e dallo stoccaggio in vasca

Ascolta il podcast

1. Introduzione

Le acque di processo svolgono all’interno delle attività produttive ceramiche un ruolo di non poco conto essendo esse Implicate in un numero consistente di fasi. Se da un lato sono strettamente necessarie allo svolgimento di alcune fasi specifiche, dall’altro possono contribuire – quando non rispettano i parametri richiesti – alla comparsa di alcune problematiche. Non è semplice indicare sulla mappa produttiva il punto preciso in cui tali criticità emergono, essendo esse eterogenee e non standardizzabili. Si è pertanto stabilito in modo convenzionale di identificare la loro presenza nella prima fase di processo corrispondente alla loro comparsa:

- MACROFASE: STOCCAGGIO DELLE MATERIE PRIME

- FASE: ACQUE DI PROCESSO

2. Provenienza delle acque

Come in molti sanno, partiamo dal presupposto che la produzione ceramica è un sistema produttivo a ciclo chiuso in cui le acque di processo provengono in larga misura dalle attività interne alla produzione.

Si tratta dunque di ACQUE REFLUE derivanti principalmente dal reparto di macinazione e dalle attività post cottura, come rettifica e levigatura.

Questa affermazione evidenzia implicitamente che le aziende ceramiche, come è noto, tendono oggi a riutilizzare le acque sia in un’ottica di contenimento dei costi ma anche, e soprattutto, a seguito di una sempre più calibrata attenzione verso tutti quegli aspetti che possono impattare negativamente sull’ambiente: questione oggi più che mai rilevante e, per certi versi, ineludibile. Unitamente a quest’attività di recupero, è allo stesso modo importante tenere in considerazione l’acqua che non proviene dal ciclo chiuso dell’azienda ma che viene immessa all’interno dei cicli di produzione direttamente dall’esterno.

Stiamo in sostanza parlando di:

- ACQUA DI RETE (che è un’acqua controllata e stabile nel tempo, principalmente utilizzata nel reparto di macinazione smalti)

- ACQUA DI POZZO O DI FALDA (che invece necessita di controlli maggiormente approfonditi)

3. Carattteristiche delle acque e criticità

Le acque di processo - cioè le acque che dalle linee di smalteria, dai mulini di macinazione o da altre fasi di processo vanno a confluire direttamente nelle vasche di stoccaggio – sono costituite da un mix di elementi estremamente eterogeneo.

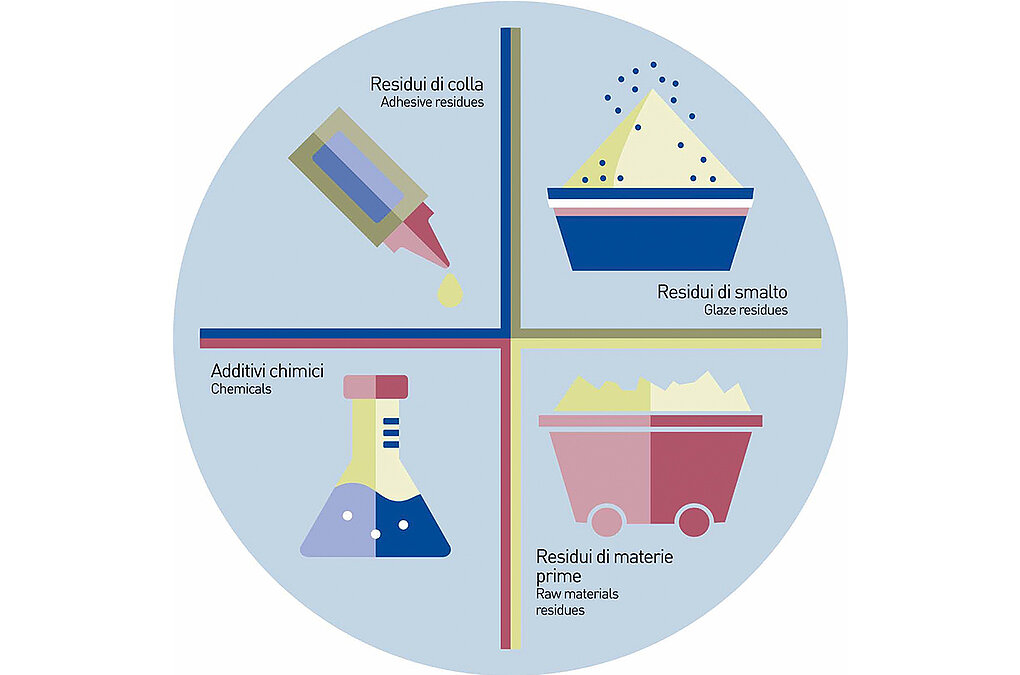

Ai fini della nostra indagine sulle criticità che da esse si possono innescare, circoscriviamo qui le parti per noi di maggiore interesse. Di seguito un elenco sommario ma per certi versi esaustivo:

- Residui di colla

- Residui di smalto

- Additivi chimici

- Residui di materie prime

Come agiscono queste componenti sulla fase applicativa?

In che modo possono cioè interagire con i processi?

La presenza di MATERIALE ORGANICO all’interno delle acque di processo e la forte esposizione di quest’ultimo all’ambiente atmosferico fa sì che le acque possano arricchirsi nel tempo di colonie batteriche e microorganismi portando a degradazioni piuttosto rapide. La degradazione batterica porta a sua volta a un incremento consistente della CONDUCIBILITA’ DELL’ACQUA che, in un’ottica di semplificazione, potremmo definire come la capacità di un liquido di condurre corrente elettrica.

Il valore della conducibilità è direttamente influenzato dal contenuto di ioni presenti all’interno dell’acqua e in linea generale è possibile dichiarare che maggiore è il numero di ioni (o carica ionica) maggiore sarà il grado di conducibilità dell’acqua.

Perché la conducibilità dell’acqua è un importante valore da monitorare?

Un’acqua molto conducibile può creare difficoltà durante la fase applicativa poiché essa agisce, a solo titolo di esempio, sulla viscosità delle barbottine e/o degli smalti. In alcuni casi la conducibilità raggiunge valori talmente elevati da richiedere - per poter rientrare all’interno di parametri adeguati e procedere con una corretta applicazione - l’uso di maggiori quantitativi di acqua all’interno dei processi che vanno a impattare sia sulla produttività che sull’ambiente.

Infatti:

- Aumentando il contenuto di acqua per chilo si riduce, come è ovvio, la percentuale di solido all’interno della sospensione: questo conduce ad una minore produzione di polvere atomizzata sul piano orario in fase di atomizzazione

- La minore produzione oraria di atomizzato e la maggiore presenza di acqua a sua volta implicano una maggiore spesa energetica che influisce direttamente sulla maggiore produzione di C02 (anidride carbonica): dovendo far evaporare maggiore quantità di acqua si possono produrre maggiori emissioni

4. Conducibilità e acqua di falda

Il tema relativo alle criticità promosse dalla conducibilità dell’acqua – che dal punto di vista chimico abbiamo visto concretizzarsi con una eccessiva presenza di cationi multivalenti (come calcio e magnesio) – attiene anche, e soprattutto, all’acqua di falda che per sua natura, provenendo dal sottosuolo, è soggetta, specie nel nostro territorio pianeggiante, ad importanti variazioni sulla base della stagionalità.

Nei mesi estivi, ad esempio, il prelievo massivo di acqua di falda, congiuntamente alle piogge meno frequenti, comporta un significativo abbassamento del livello dell’acqua, con il conseguente aumento della concentrazione ionica e dunque della conducibilità. Non è infatti un caso che i problemi legati ai non corretti parametri di conducibilità possono emergere in maniera più consistente alla fine dei mesi estivi.

5. Azioni e soluzioni

Per performare correttamente, le acque di processo spesso richiedono alcuni trattamenti che possono variare da azienda ad azienda e che hanno lo scopo di conferire all’acqua i giusti valori così da scongiurare problematiche in fase produttiva.

- A. CHIARIFICAZIONE DELLE ACQUE

La chiarificazione delle acque è certamente uno di questi.

Essa si sviluppa mediante un processo di flocculazione, decantazione e filtro-pressatura delle particelle sospese all’interno dell’acqua.

- B. SANITIZZAZIONE

A latere del processo di chiarificazione, ideale sarebbe procedere anche con uno studio approfondito del ciclo delle acque in modo da intervenire con un processo di SANITIZZAZIONE e/o PRESERVAZIONE. Obiettivo dell’azione è evidentemente quello di abbattere microorganismi e batteri mediante l’uso di preservanti o sanitizzanti appropriati.

Un’acqua di macinazione contenente batteri potrebbe ad esempio comportare una proliferazione batterica all’interno della barbottina post-macinazione. Proliferazione che per altro potrebbe a sua volta peggiorare a causa del contenuto di organico delle barbottine (di cui i batteri stessi si nutrono).

- C. CONTROLLO DEL pH

E’ inoltre sempre opportuno verificare i parametri di base dell’acqua e in particolare il suo pH, andando ad apportare eventuali correzioni preventive nel caso in cui presentasse valori molto al di fuori degli standard (di norma il pH ideale delle acque si attesta interno 8,5 / 9).

Un pH eccessivamente acido ad esempio potrebbe peggiorare la viscosità e lo scorrimento della barbottina.

- D. VALUTAZIONE DELLE ACQUE PROVENIENTI DAI DEPURATORI E STOCCAGGIO IN VASCA

Due ultimi accorgimenti, utili a prevenire problematiche, consistono nel:

- Valutare attentamente l’acqua proveniente dai depuratori che, pur avendo un aspetto apparentemente innocuo, potrebbe nascondere diversi tipi d’insidie (come ad esempio contenere quantità non trascurabili di flocculanti)

- Stoccare le acque di processo all’interno di vasche di grandi dimensioni così da mediare al meglio le loro fluttuazioni

Torna indietro