#21 Trattamenti di protezione superficiale, emissioni e normative

Indice

- 1. Premessa: i trattamenti protettivi superficiali

- 2. Destinazioni d'uso e normative

- 3. Superfici ceramiche e alimenti

- 4. Test e verifiche

- 5. Il ruolo dei produttori

- 6. Trattamenti superficiali: accorgimenti da considerare

- a) I test sulla superficie trattata

- b) I coloranti

1. Premessa: i trattamenti protettivi superficiali

Le piastrelle levigate o lappate, siano esse realizzate con uno strato superficiale di smalto o graniglia (o eventualmente a tutto impasto), necessitano di specifici trattamenti protettivi al fine di otturare ed ostruire le porosità aperte che si trovano sulla superficie della piastrella. Un processo di vitale importanza, utile ad impedire o quantomeno ridurre possibili attacchi da parte di sporco e agenti chimici.

I trattamenti superficiali hanno dunque l’obiettivo di proteggere la superficie migliorandone la performance e, com’è ovvio, non devono alterare le caratteristiche di base della superficie ceramica. Più in generale, le piastrelle, che siano trattate o meno, devono rispettare le normative e i target richiesti dal mercato, che, com’è noto, possono variare in base alla committenza e alla destinazione d’uso delle piastrelle.

2. Destinazioni d'uso e normative

A solo titolo di esempio, un pavimento ceramico destinato ad un supermercato o a un aeroporto (spazi ad alto traffico) dovrà rispettare target diversi rispetto ad una superficie destinata al rivestimento di un pub o di una casa privata. In questo senso esistono sia alcune normative di carattere generale che regole interne decise dai commissionari che vanno in qualche modo a definire le caratteristiche che la superficie ceramica deve avere per poter essere utilizzata in un determinato ambito.

Parlando di normative, da qualche anno esistono in questo senso alcune nuove regolamentazioni istituite a seguito delle sempre maggiori e diverse destinazioni d’uso del materiale ceramico. L’aumento dei formati unitamente alle sorprendenti possibilità decorative promosse dalla tecnologia digitale (e in particolare dalla sbalorditiva riproduzione di materiali naturali come il marmo) hanno infatti aperto la ceramica a nuovi importanti ambiti applicativi. Primo fra tutti, quello dell’arredo: tavoli, piani di lavoro, counter-top e mobilio in genere.

In diversi casi, questi nuovi scenari chiamano inevitabilmente in causa alcune direttive, alcune delle quali vanno a definire il perimetro entro cui la ceramica deve collocarsi sul piano tecnico qualora dovesse venire a contatto con gli alimenti.

3. Superfici ceramiche e alimenti

In questa ottica, la ceramica è entrata a pieno titolo in un mondo in cui parole come IGIENIZZAZIONE e SANITIZZAZIONE, già implicitamente contemplate e intrinsecamente afferenti al materiale ceramico, hanno acquisito una nuova connotazione. Parole per certi versi date per scontato fino a quando l’uso del materiale si limitava esclusivamente al mondo dei rivestimenti e dei pavimenti e che ora hanno invece assunto un ruolo che necessita di maggiore riguardo. Benché, infatti, siano già di per sé connotate da altissime performance sul piano igienico, le superfici ceramiche devono essere oggi sottoposte a monitoraggi sempre più capillari qualora venissero utilizzate come elementi di arredo al fine di prevenire ed evitare possibili rilasci tossici che a contatto con il cibo potrebbero risultare nocivi per l’uomo.

Un argomento che il mondo ceramico in effetti non hai mai sentito l’esigenza di affrontare e che oggi – per quanto straordinarie siano le performance della ceramica sul piano igienico – dovrebbe essere a ragione veduta in agenda. La giusta premessa, infatti, è che per quanto minimi e non dannosi per la salute umana possano oggi essere i rilasci, è buona norma alzare sempre più l’asticella sul piano della qualità e della performance così da soddisfare normative che nel tempo tendono ad allargare progressivamente il proprio range d’azione e a diventare giustamente sempre più stringenti. Ecco, dunque, che sia i produttori ceramici che le aziende chimiche che forniscono prodotti per il trattamento superficiale devono essere ben consapevoli e attenti nel rispettare le norme e veicolare sul prodotto finito le giuste caratteristiche.

4. Test e verifiche

Partendo dal presupposto che la superficie non deve rilasciare alcun elemento nocivo o tossico per gli alimenti in primis e conseguentemente per l’uomo, la piastrella viene sottoposta a test di laboratorio mediante l’uso di agenti chimici che riproducono la normale acidità o alcalinità degli alimenti e che consentono di monitorare per un determinato arco di tempo (che può oscillare da qualche ora a qualche giorno) l’eventuale rilascio di elementi tossici e nocivi.

Senza entrare nello specifico all’interno di un campo molto complesso e variegato, possiamo dire in termini generali che le norme in essere prevedono alcuni limiti (rilasci) al di sopra dei quali non è possibile andare. Limiti che vengono misurati in ppm (Parti Per Milione) e che possono variare da contesto a contesto. Limiti, inoltre, che possono riguardare sia alcune specifiche sostanze che il totale dei composti rilasciati. Ciò significa, ad esempio, che da parte di alcuni enti – diversamente che da altri - possono essere richiesti limiti specifici per Cadmio e Selenio e contemporaneamente altri limiti che valutano il rilascio complessivo di tutti gli elementi (e loro eventuali composti).

5. Il ruolo dei produttori

Quali sono dunque gli elementi che confluiranno sulla superficie ceramica e che in teoria dovrebbero essere preventivamente controllati e testati dai produttori onde evitare possibili rilasci? Proviamo a fare un elenco non esaustivo ma che consideri le leve principali:

- Composizione delle fritte e delle graniglie

- Composizione dei medium utilizzati per veicolare la graniglia in applicazione

- Composizione dei medium utilizzati lungo tutto il processo produttivo

- Composizione del trattamento di protezione superficiale

Ciò detto, va ovviamente anche tenuto in considerazione il fatto che tale approccio ha senso quando i materiali e/o i compositi analizzati non vanno incontro a processi e cicli di cottura che possono trasformarne le caratteristiche. Il senso di questo monitoraggio diventa, infatti, meno significativo quando riguarda prodotti che, come la ceramica, prima di essere commercializzati vengono sottoposti a temperature altissime che vanno a trasformare quasi completamente l’iniziale composizione dei materiali e dunque anche la loro possibile interazione con gli alimenti.

La metodologia d’analisi rimane comunque valida rispetto al trattamento superficiale che, infatti, viene eseguito solamente dopo cottura e non subisce pertanto alcuna trasformazione termica dopo l’applicazione. Ciò significa che il trattamento superficiale deve essere accuratamente studiato dal punto di vista formulativo non solo sul piano della protezione da attacchi chimici, sporco e macchie ma anche rispetto al tema delle possibili emissioni che il prodotto steso sulla piastrella potrebbe promuovere.

Prima di affrontare il tema “trattamenti”, facciamo però un breve accenno al tema materie prime che compongono il corpo ceramico. Ma soprattutto al materiale che costituisce la superficie della piastrella e che è maggiormente esposto al contatto. In termini generali, il vetro ceramico, a prescindere dalla composizione chimica (che può variare da vetro a vetro), deve essere il più resistente possibile agli agenti chimici (acidi e alcalini) così da evitare un’eventuale solubilizzazione di elementi presenti sulla sua superficie che, anche se non sono potenzialmente tossici, possono trasformarsi in una criticità nel caso la loro presenza eccedesse la norma.

Che cosa significa?

Il vetro ceramico, come sappiamo, è prevalentemente composto da elementi che provengono da:

- Silicio

- Alluminio

- Calcio

- Magnesio

- Litio

- Sodio

- Potassio

- Etc.

Tutti questi elementi, ciascuno in diversi quantitativi, sono potenzialmente presenti sulla superficie della piastrella e potrebbero essere rilasciati in fase di test qualora si procedesse con la simulazione di un attacco, sia esso acido o alcalino.

In base a quanto viene richiesto dalla norma e/o dal produttore, il quantitativo totale e il tipo di composti rilasciati, potrebbero talvolta eccedere il massimo consentito o prefissato. Di fatto, è piuttosto raro trovare queste sostanze ma, in casi estremamente sfortunati, potrebbe accadere ed è questo un motivo sufficiente per cui è sempre bene procedere con le opportune verifiche preventive così da scongiurare situazioni estreme.

6. Trattamenti superficiali: accorgimenti da considerare

Come abbiamo già affermato, il prodotto protettivo che viene steso sulla superficie ceramica dalle spazzole della macchina applicatrice, benché non subisca alterazioni di natura termica dopo l’applicazione, rimane pressoché inalterato sul piano chimico. Ma non è tutto.

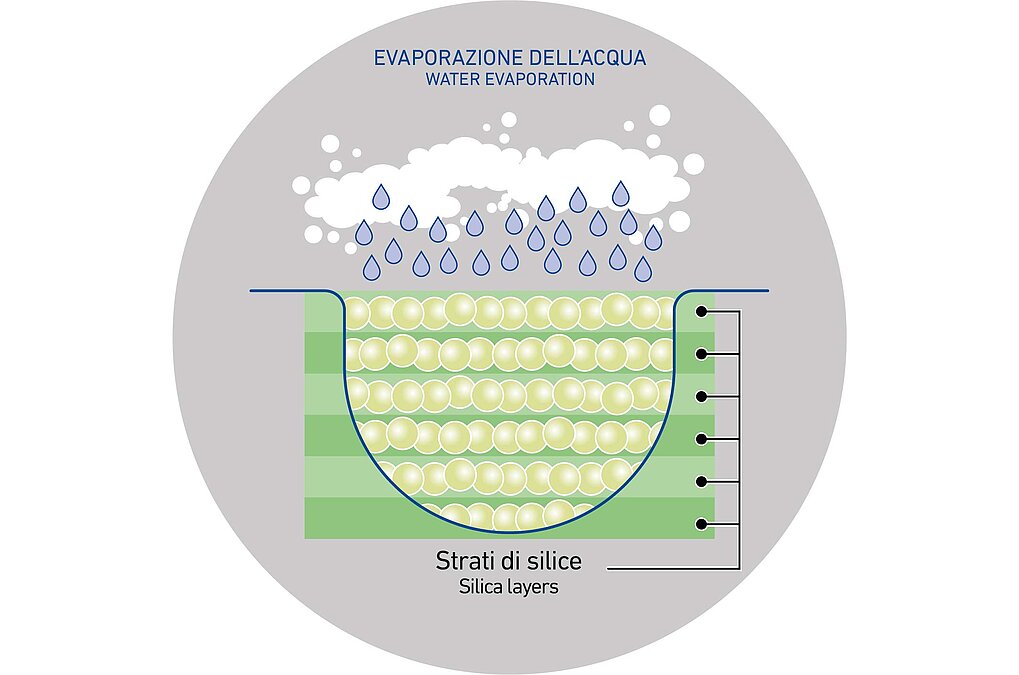

Le SILICI COLLOIDALI che sono alla base di quasi tutti gli additivi destinati ai trattamenti superficiali, una volta che perdono la loro parte solvente (la parte liquida) e si ancorano sulla superficie ceramica andando a riempire le porosità aperte, vanno a creare dei sigilli di silice amorfa e non cristallina. L’acqua evapora e ciò che rimane è il vetro che si unisce alla superficie ceramica.

Dettaglio piuttosto importante se si considera che la silice amorfa è sinonimo di NON TOSSICITÀ. Essa, infatti, essendo un vetro polimerico in solvente acquoso, non rilascia VOC, né durante né dopo l’applicazione. Cosa che invece può avvenire utilizzando alcuni prodotti chimici (a base acqua o solvente). Questo aspetto, in tutta evidenza, è piuttosto confortante in quanto ci dice implicitamente che anche il materiale ceramico trattato risulta, nella maggior parte dei casi, idoneo al contatto con gli alimenti.

I TEST SULLA SUPERFICIE TRATTATA

Nel momento in cui si eseguono i test (diversi da normativa a normativa) sulla silice colloidale presente nei prodotti protettivi, si evidenzia di norma un’ottima resistenza all’attacco acido e una debole se non debolissima resistenza all’attacco alcalino.

Che cosa significa?

Significa che all’interno della soluzione utilizzata per simulare l’attacco alcalino potrò rilevare la presenza di silice solubilizzata (cioè di silice rilasciata dalla superficie ceramica) che tuttavia non è tossica né nociva per l’uomo ma che potrebbe danneggiare la buona efficacia del trattamento. Questo aspetto, comunque sia, rimane una sfida molto rilevante per la ricerca che, a tutti gli effetti deve lavorare (e già sta lavorando) a soluzioni capaci di colmare il gap, offrendo al mercato prodotti protettivi capaci di sviluppare una più alta resistenza all’attacco alcalino, ad oggi ancora troppo debole. Questo lo si può ottenere mediante l’introduzione in formulazione di polimeri, resine e/o cere che vadano a supportare (se non a volte sostituire) l’azione già di per sé buona delle silici colloidali. In questo senso, occorre quindi procedere con una verifica preliminare rispetto agli elementi o sostanze che questa diversa tipologia di prodotti potrebbe rilasciare dopo l’applicazione e dunque dopo la REAZIONE/FISSAGGIO che si sviluppa sulla superficie della piastrella. Ciò significa simulare, mediante una procedura di laboratorio, ciò che avviene dopo l’applicazione del protettivo così da verificare, congiuntamente all’eventuale rilascio di sostanze tossiche, anche la stabilità e la durabilità del prodotto.

Uno dei più importanti obiettivi è di evitare, anche con l’uso di questa nuova tipologia di prodotti chimici, la presenza di VOC (che potrebbero ovviamente manifestarsi in fase di trattamento ma che devono poi scomparire a trattamento avvenuto). È essenziale, inoltre, evitare la persistenza nel tempo di alcune tipologie di oligomeri o monomeri che potrebbero essere potenzialmente nocive promuovendo invece l’uso di polimeri auto-reticolanti che siano atossici, sia tal quali che dopo la reazione che si sprigiona sulla superficie.

Questo tipo di approccio non riguarda ovviamente solo le aziende che forniscono additivi e soluzioni chimiche ma anche gli stessi colorifici che, per parte loro, devono contribuire allo studio e allo sviluppo di vetri che, dopo cottura, non producano alcun tipo di emissione nociva rilevabile dai diversi test in uso.

I COLORANTI

I trattamenti superficiali, che di norma sono caratterizzati da una colorazione neutra così da non compromettere l’estetica del materiale, sempre più spesso vengono additivati con coloranti che vengono scelti in funzione del colore di base del materiale da trattare. Questa accortezza rende il trattamento ancora più performante andando esso a confondersi con il tono generale della piastrella e dunque mimetizzandosi senza lasciare alcuna traccia visiva.

Rimanendo nel perimetro del tema che stiamo affrontando, è importante non sottovalutare la composizione chimica del colorante che, all’interno della matrice del prodotto trattante, potrebbe rilasciare post trattamento alcune sostanze qualora venisse a contatto, in superficie, con soluzioni acido-alcaline. In questo senso, può talvolta capitare che il colorante venga rilasciato dalla superficie anche in concomitanza di soluzioni acquose ed è questa la ragione per la quale il grado di attenzione in fase di formulazione è determinante.

In questo senso è importante che il colorante sia intrappolato all’interno del trattamento e che sia anche legato ad esso dal punto di vista chimico-fisico. Ciò determina una maggiore resistenza agli agenti esterni e quindi anche ai test di rilascio. Questo è in sostanza l’obiettivo del comparto.

Torna indietro