#11 Applicazione di graniglie a secco (GRANICER 6000)

Indice

- 1 Introduzione

- 2. Principali caratteristiche della colla

a) I polimeri organici

b) Lo smalto liquido

c) Smalto liquido e copertura finale - 3. Colla e reologia

- 4. Applicazioni a secco: una diversa prospettiva

1. Introduzione

L’applicazione di graniglie a secco è una modalità del processo produttivo ceramico a cui il comparto sta guardando con sempre maggiore attenzione e che per certi versi ha già trovato una propria diffusione grazie al largo impiego dei sistemi digitali che si focalizzano non solo sull’applicazione di inchiostri ma anche sulla stesura di colle digitali che necessariamente prevedono una successiva applicazione di graniglia a caduta. Se si esclude la tecnologia digitale, detta applicazione può essere realizzata anche per mezzo dei tradizionali sistemi analogici sviluppandosi, in linea generale, mediante tre fasi in successione:

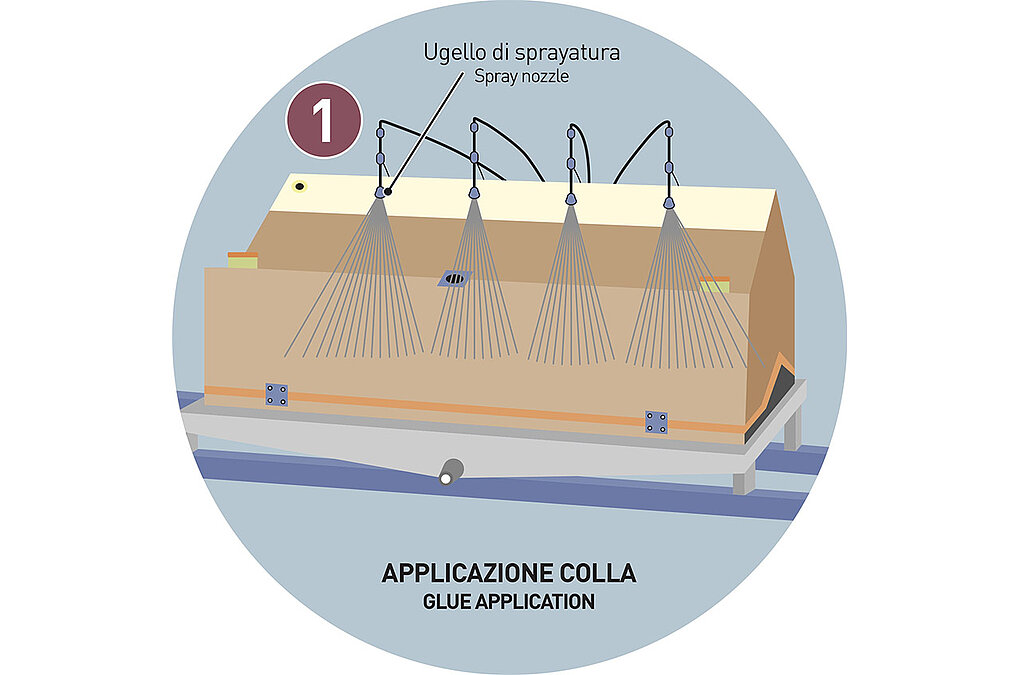

- Applicazione della colla mediante sistema di sprayatura

- Applicazione della graniglia per mezzo di una granigliatrice

- Applicazione di un basso peso di colla mediante sprayatura (copertura e fissaggio finale)

2. Principali caratteristiche della colla

Rispetto agli additivi leganti utilizzati all’interno delle slurry destinate alle applicazioni a umido, quali sono le peculiari caratteristiche della colla utilizzata all’interno di questo diverso processo?

A) I POLIMERI ORGANICI

Le colle in uso sono di norma a base di polimeri organici in grado di fissareefficacemente la graniglia al supporto ceramico. I polimeri creano sostanzialmente un reticolo legandosi chimicamente al supporto, alla graniglia e unendo al contempo i singoli granuli tra loro. Esse sono inoltre studiate per ottenere un’ottima combustione durante il processo di cottura; ciò significa che formulazione permette loro di arrivare a combustione in una zona del forno piuttosto avanzata così da produrre un minor quantitativo di prodotti semi combusti.

B) LO SMALTO LIQUIDO

L’applicazione è poi stata ottimizzata nel tempo sino ad introdurre all’interno della colla una determinata quantità di smalto liquido appositamente studiato in modo da conseguire un’ottima performance sul piano della resa cromaticadigitale e promuovere contestualmente una perfetta integrazione e fusibilitàdella colla sul supporto ceramico engobbiato (o smaltato). Fusibilizzazione che a sua volta produce un perfetto livellamento e un’adeguata stesura del vetro ceramico in fase di cottura.

C) COLLA DI COPERTURA FINALE: IL RUOLO DELLO SMALTO LIQUIDO

Lo smalto liquido svolge un ruolo importante anche all’interno della colla applicata a basso peso sopra alla graniglia prima dell’ingresso del pezzo all’interno dei forni. Tale accorgimento è funzionale a evitare il movimento della graniglia in fase di precottura. La colla, infatti, essendo in larga misura composta da polimeri organici, tende a decomporsi in fase di precottura fino alla sua completa combustione. Tale processo di decomposizione tuttavia avviene in una fase in cui la graniglia non ha ancora iniziato a fusibilizzarsi. La preventiva decomposizione della colla, congiuntamente alla non ancora completa fusibilizzazione della graniglia in fase di precottura, potrebbe dare origine a spostamenti della graniglia dovuti alle turbolenze che si creano in questa zona del forno. Spostamenti che andrebbero a compromettere gli aspetti tecnico-estetici del prodotto finale una volta terminato l’intero processo produttivo.

Lo smalto liquido presente all’interno della colla, non subendo in questa fase fenomeni di degradazione e resistendo dunque alle importanti temperature presenti all’interno del forno, promuove un importante effetto coesivo evitando il manifestarsi del problema.

3. Colla e reologia

Vediamo di seguito quali sono i principali valori reologici che devono essere impartiti alla colla per facilitare e promuovere un’adeguata applicazione.

BASSA VISCOSITÀ

In primo luogo occorre conseguire un basso valore di viscosità così da permettere una corretta nebulizzazione da parte degli ugelli. A titolo di esempio una colla eccessivamente viscosa potrebbe, infatti, dare origine alla formazione di gocce eccessivamente grandi in fase di sparo.

BASSO LIMITE DI SCORRIMENTO

In seconda battuta è necessario impartire alla colla un basso limite di scorrimento al fine di garantirne un livellamento ottimale sulla piastrella. Più la colla è livellata più uniforme è il suo assorbimento all’interno della graniglia successivamente applicata.

BAGNABILITÀ

In terzo luogo è necessario che la colla sia in grado di bagnarela graniglia, salendo per capillarità verso gli strati più alti. Tale caratteristica, per quanto possa essere performante, potrebbe talvolta non essere sufficiente a bagnare tutta la graniglia applicata, specie nel caso di applicazioni ad alto peso (come ad esempio 800-1000gr/mq). Questa è la seconda ragione per la quale il processo richiede preferibilmente un’applicazione finale di colla che possa bagnare e dunque fissare anche gli strati più esterni della graniglia applicata.

LIVELLANTI E COMPATIBILIZZANTI

La formula è infine di volta in volta studiata (mediante l’uso di adeguati additivi livellanti e compatibilizzanti) per evitare fenomeni di repellenza in concomitanza di progetti che prevedano l’uso d’importanti quantitativi d’inchiostro, garantendo al contempo asciugamenti uniformi tra le parti più o meno ricche di inchiostro.

4. Applicazioni a secco: una diversa prospettiva

Benché la tradizionale applicazione di graniglia a umido rimanga ancora oggi certamente molto efficace e performante, la tecnologia a secco può tuttavia aprire nuovi ambiti di riflessione e diverse opportunità sul piano della produzione.

Vediamo le più salienti.

A) IMPORTANTI QUANTITATIVI DI GRANIGLIA

Nel caso di applicazioni ad alto peso di norma utilizzate per i campi pieni, ad esempio, è possibile applicare consistenti quantitativi di graniglia con un limitato apporto di acqua. Ciò significa che lo strato superficiale, anche nel momento in cui viene asportato durante la fase di levigatura, è tale da consentire più facilmente l’ottenimento di superfici total mirror, cioè di superfici completamente a specchio prive di movimenti di luce.

B) MAGGIORE GRANULOMETRIA DELLA GRANIGLIA

nebulizzata) può possedere granulometrie più elevate. Per la stessa ragione sarebbe in ogni caso necessario procedere con una depolverizzazione così da evitare una eccessiva polverosità in fase applicativa.

C) MAGGIOR NUMERO DI APPLICAZIONI

Il processo di applicazione a secco comporta tre fasi applicative in successione (contro l’unica prevista dall’applicazione a umido). Sicuramente è un parametro importante e impattante da tenere in considerazione sul piano produttivo. Se per certi versi potrebbe infatti essere un minus, è anche d’altro canto vero che la gestione individuale di dette tre fasi può risultare in diversi casi più semplice e agile.

D) PROCESSO DI CAPILLARITÀ

Il processo di capillarità promosso dalla colla - cioè la sua risalita dagli strati inferiori a quelli più alti della graniglia - fa sì che difficilmente possa rimanere aria intrappolata all’interno degli strati più bassi. Questo in qualche modo riduce sensibilmente tutte quelle difettologie derivanti dalla presenza di aria all’interno del corpo ceramico che possono ripercuotersi anche dopo cottura ed essere visibili sia in profondità che negli strati superficiali.

E) RIDUZIONE DELLA QUANTITÀ DI ACQUA

Il ridotto apporto di acqua, allo stesso modo, può conseguentemente ridurre le problematiche che potrebbero emergere in fase di pre-cottura (come ad esempio la difficoltà di espulsione dell’acqua dagli strati più profondi della piastrella che possono causare aumenti di tensione e pressione).

Torna indietro