#10 Smaltatura digitale per mezzo di sistemi non piezoelettrici

Indice

- 1 Smalti e tecnologie applicative

- 2. Un denominatore comune: la granulometria dello smalto

- 3. Applicazioni a campo pieno:

- a) Viscosità e limite di scorrimento

- b) Tensione superficiale

- 4. Applicazioni a rilievo:

- a) Limite di scorrimento

- b) La tissotropia (la cucina come semplificazione

- c) Viscosità

- Possibili sviluppi applicativi e conclusioni

1. Smalti e tecnologie applicative

L’applicazione di smalto in campo ceramico - sia essa preventiva alla stampa digitale o destinata alla copertura finale prima del ciclo di cottura - avviene in larga misura per mezzo di sistemi analogici (sprayatura a umido). A fianco di detta metodologia si sono tuttavia da qualche tempo affacciate sulla scena nuove macchine applicative che non sfruttano la tecnologia digitale (inkjet - piezoelettrica) ma che sono basate su differenti concetti d’iniezione e deposizione dello smalto sulla piastrella.

Tali macchinari, pur trovandosi ancora in una fase d’implementazione e sotto il vaglio dei produttori ceramici, sono concettualmente studiate per raggiungere in prospettiva alcuni importanti traguardi:

- 1. Gestione automatizzata della macchina con minore supervisione da parte dell’operatore

- 2. Riduzione dei consumi di materiale (grazie all’assenza dei sistemi di aspirazione e dei frequenti lavaggi ai quali vengono di norma sottoposte le cabine di sprayatura)

- 3. Possibilità di applicare gli smalti per ottenere rilievi tridimensionali che possano affiancare la normale creazione di strutture in fase di pressatura

2. Un denominatore comune: la granulometria dello smalto

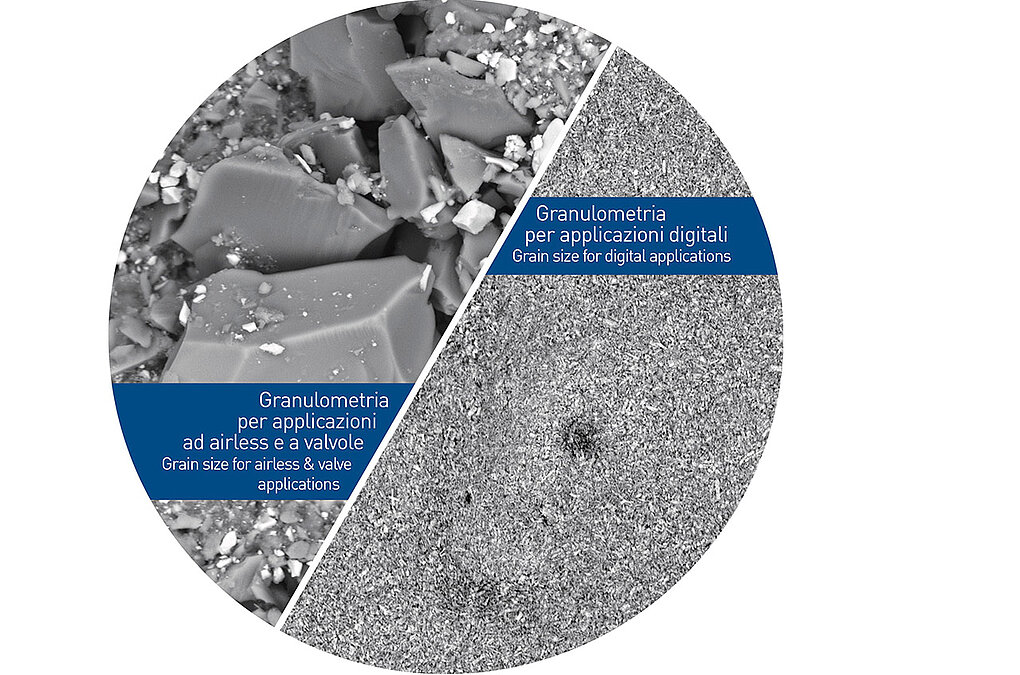

Allo stato attuale esistono, in questa direzione, differenti tipologie di macchine non piezoelettriche, ciascuna contraddistinta da proprie peculiari caratteristiche, accomunate tuttavia da un minimo comune denominatore.

Esse sono in grado di funzionare con smalti aventi una granulometria del tutto simile (se non uguale) a quella degli smalti applicati per mezzo di sistemi ad airless. Aspetto che consente ai produttori un certo grado di flessibilità sul piano degli acquisti e della logistica.

Ciò significa che è possibile intervenire sui valori di reologia degli smalti già in uso presso il cliente conferendo loro i corretti parametri sulla base della specifica esigenza.

Stiamo in questo modo implicitamente dicendo che lo smalto deve comunque passare sotto il vaglio di accurati studi di reologia (sia in fase di macinazione che di post-macinazione) per produrre prestazioni corrette all’interno del processo.

Quale che siano le caratteristiche specifiche della macchina, ciascuna di esse può potenzialmente muoversi in due diverse direzioni:

- Applicazioni a campo pieno

- Applicazioni a rilievo

Vediamo di seguito i due principali scenari in relazione ai valori di reologia degli smalti.

3. Applicazioni a campo pieno

Nel caso di applicazioni a campo pieno è strettamente necessario far sì che lo smalto sia livellato in modo uniforme.

VISCOSITÁ E LIMITE DI SCORRIMENTO

Per far sì che questo accada, lo smalto dovrebbe presentare valori di viscosità mediamente bassi, (a oggi di poco superiori a quelli di uno smalto applicato a spray) unitamente ad un limite di scorrimento non eccessivamente alto.

(Si ricorda nuovamente in questa sede che il limite di scorrimento individua il VALORE della FORZA MINIMA che occorre imprimere a un fluido per metterlo in moto.)

Una bassa viscosità congiunta a un limite di scorrimento non troppo elevato consentono di limitare, se non eliminare, eventuali fenomeni di sedimentazione o separazione tra la fase liquida e quella solida del sistema, che potrebbero a loro volta condurre a problemi sedimentazione localizzata all’interno dei circuiti della macchina.

Allo stesso tempo, occorre monitorare con attenzione la tensione superficiale dello smalto così da promuoverne una buona omogeneità senza comprometterne la coesione. Aspetto molto importante per conferire allo smalto un effetto compatto dopo applicazione. Sia al centro che ai bordi della piastrella.

Rimane inteso che i valori di reologia, tensione superficiale così come le caratteristiche di base dello smalto devono essere ogni volta modulati in base al tipo di macchina applicativa e al tipo di applicazione che si vuole promuovere. Ciò significa ad esempio che se si decidesse – all’interno dello stesso processo - di sostituire lo smalto, o anche solo modificare la sua densità, si dovrebbe procedere con un nuovo studio di detti valori per ripristinare i complessi equilibri tra i differenti parametri.

4. Applicazioni a rilievo

- A) LIMITE DI SCORRIMENTO

Nel caso di applicazioni a rilievo la reologia dello smalto deve rispettare principi differenti.

Per ottenere, infatti, alti livelli di definizione è fondamentale che la goccia di smalto applicata non collassi ma che, al contrario, rimanga nella propria sede evitando quindi di espandersi. Per far sì che questo accada lo smalto dovrebbe possedere un elevato limite di scorrimento e al contempo essere in grado di ripristinare in brevissimo tempo la propria struttura nel momento in cui la goccia viene a toccare il supporto ceramico.

- B) TISSOTROPIA

Dal punto di vista della tissotropia, quali caratteristiche deve avere lo smalto?

[TISSOTROPIA: proprietà di un fluido pseudo plastico di variare la propria viscosità nel tempo quando sottoposto a uno sforzo di taglio (passando ad esempio da uno stato pastoso, quasi solido, ad uno fluido)].

Lo smalto deve possedere un effetto tissotropico non troppo elevato per far sì che il fluido mantenga le proprie caratteristiche di viscosità e coesione ed evitare che la goccia sparata sul pezzo ceramico collassi. Se infatti lo smalto perdesse eccessivamente di viscosità durante le fasi di movimentazione che precedono lo sparo, la goccia potrebbe espandersi eccessivamente andando a compromettere la definizione.

TISSOTROPIA DI UN FLUIDO: LA CUCINA COME SEMPLIFICAZIONE

Per meglio spiegare questa peculiare caratteristica che attiene ad un ampio numero di fluidi, entriamo, come già in altre occasioni, nel mondo della cucina.

In questo ambito, uno dei più classici esempi di fluido tissotropico è il ketchup.

Il ketchup, quando si trova all’interno del proprio barattolo in posizione di quiete, appare compatto, denso e quasi solido. Nel momento in cui viene sottoposto ad agitazione, perde la propria struttura diventando sufficientemente fluido così da poter uscire dal proprio contenitore.

- C) VISCOSITÀ E COESIONE

Posto dunque che lo smalto non deve essere caratterizzato da elevate proprietà tissotropiche, la viscosità del sistema, diversamente dall’applicazione per campi pieni, non dovrebbe essere eccessivamente bassa per far sì che lo smalto sottoposto allo sforzo del sistema di sparo della macchina applicativa, non perda la propria viscosità e dunque non collassi nel momento in cui la goccia tocca la piastrella. Lo smalto non deve sostanzialmente perdere coesione e al contempo legarsi alle gocce adiacenti.

Cosa significa?

Anche in questo caso proviamo a semplificare il concetto affidandoci al mondo della cucina. Immaginiamo di buttare simultaneamente su di un piano (e con forza) due modiche quantità di maionese e di miele.

La maionese, essendo un fluido poco viscoso, tenderà a perdere la propria forza coesiva separandosi in più parti e dando origine a gocce che vanno a distribuirsi sulla superficie. Il miele viceversa, in virtù della sua alta viscosità, mostrerà una maggiore compattezza rimanendo esattamente nel punto di contatto con il piano pur espandendosi lentamente nel tempo a causa del suo basso limite di scorrimento.

5. Possibili sviluppi applicativi e conclusioni

Nel caso di campi pieni, le nuove macchine smaltatrici potrebbero essere utilizzate – a oggi solo sul piano concettuale – non solo, come abbiamo visto, dopo la fase di pressatura ma anche sul fine- linea (per l’applicazione di smalti di copertura).

Nel caso di applicazioni top glaze il tipo di applicazione richiede uno smalto contraddistinto da una più bassa densità così da apportare un più basso quantitativo di solido sulla superficie e mantenere al contempo una buona ed uniforme stesura.

CONCLUSIONI: LA REOLOGIA E IL RUOLO DI Z&S CERAMCO

Come si evince da queste poche e non del tutto semplici informazioni, è evidente che il preventivo studio reologico degli smalti applicati è una pre-condizione necessaria al corretto svolgimento del processo.

Ed è altrettanto palese che - a fronte dello stesso smalto - occorre intervenire sul piano reologico in direzioni diverse sulla base degli obiettivi produttivi e del materiale ceramico da realizzare. Ciò significa calibrare in modo differente i parametri e dunque utilizzare il giusto mix di additivi e modificatori reologici che siano in grado di raggiungere il target desiderato.

Non siamo in tal senso di fronte ad una o due ricette precostituite ma al cospetto di un attento e calibrato lavoro di analisi, calato e cucito ogni volta intorno agli specifici parametri di processo del cliente.

Torna indietro